Im Formenherstellungsprozess muss der Formteil der Form häufig oberflächenpoliert werden.Die Beherrschung der Poliertechnologie kann die Qualität und Lebensdauer der Form und damit die Qualität des Produkts verbessern.In diesem Artikel werden das Funktionsprinzip und der Prozess des Formenpolierens vorgestellt.

1. Formpoliermethode und Funktionsprinzip

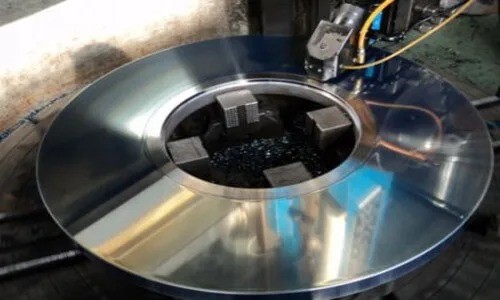

Beim Formpolieren werden üblicherweise Ölsteinstreifen, Wollräder, Schleifpapier usw. verwendet, sodass die Oberfläche des Materials plastisch verformt und der konvexe Teil der Oberfläche des Werkstücks entfernt wird, um eine glatte Oberfläche zu erhalten, was im Allgemeinen von Hand durchgeführt wird .Für eine hohe Oberflächenqualität ist die Methode des Feinstschleifens und Polierens erforderlich.Das superfeine Schleifen und Polieren erfolgt mit einem speziellen Schleifwerkzeug.In der Polierflüssigkeit, die Schleifmittel enthält, wird es gegen die bearbeitete Oberfläche gedrückt, um eine Hochgeschwindigkeitsdrehbewegung auszuführen.Durch Polieren kann eine Oberflächenrauheit von Ra0,008 μm erreicht werden.

2. Der Poliervorgang

(1) Grobpolitur

Feinbearbeitung, Erodieren, Schleifen usw. können mit einem rotierenden Flächenpolierer mit einer Drehzahl von 35.000 bis 40.000 U/min poliert werden.Dann gibt es noch ein manuelles Ölsteinschleifen, Ölsteinstreifen plus Kerosin als Schmier- oder Kühlmittel.Die Reihenfolge der Verwendung ist 180#→240#→320#→400#→600#→800#→1 000#.

(2) Halbfeinpolieren

Bei der Vorbearbeitung werden hauptsächlich Schleifpapier und Kerosin verwendet.Die Anzahl der Schleifpapiere ist in der Reihenfolge:

400#→600#→800#→1000#→1200#→1500#.Tatsächlich verwendet Schleifpapier Nr. 1500 nur Formstahl, der zum Härten geeignet ist (über 52 HRC), und ist nicht für vorgehärteten Stahl geeignet, da es die Oberfläche von vorgehärtetem Stahl beschädigen kann und nicht den gewünschten Poliereffekt erzielen kann.

(3) Feinpolieren

Beim Feinpolieren wird hauptsächlich Diamantschleifpaste verwendet.Beim Schleifen mit einer Poliertuchscheibe zum Mischen von Diamantschleifpulver oder Schleifpaste ist die übliche Schleifreihenfolge 9 μm (1.800 #) → 6 μm (3.000 #) → 3 μm (8.000 #).Die 9-μm-Diamantpaste und das Poliertuchrad können zum Entfernen der Haarspuren von den Schleifpapieren 1 200# und 1 50 0# verwendet werden.Anschließend erfolgt das Polieren mit einem Filz und einer Diamantpaste in der Größenordnung 1 μm (14.000 #) → 1/2 μm (60.000 #) → 1/4 μm (100.000 #).

(4) Gepflegtes Arbeitsumfeld

Der Poliervorgang sollte an zwei Arbeitsorten getrennt durchgeführt werden, d. h. der Grobschleif-Bearbeitungsort und der Feinpolier-Bearbeitungsort sind getrennt, und es sollte darauf geachtet werden, die zuvor auf der Oberfläche des Werkstücks verbliebenen Sandpartikel zu reinigen Verfahren.

Im Allgemeinen muss das Werkstück nach dem Grobpolieren mit Ölstein auf Schleifpapier der Körnung 1200 staubfrei poliert werden, um sicherzustellen, dass keine Staubpartikel in der Luft an der Formoberfläche haften bleiben.Genauigkeitsanforderungen über 1 μm (einschließlich 1 μm) können in einer sauberen Polierkammer durchgeführt werden.Für ein präziseres Polieren muss es in einem absolut sauberen Raum erfolgen, da Staub, Rauch, Schuppen und Wassertropfen hochpräzise polierte Oberflächen beschädigen können.

Nach Abschluss des Poliervorgangs sollte die Oberfläche des Werkstücks vor Staub geschützt werden.Wenn der Poliervorgang beendet wird, sollten alle Schleifmittel und Schmiermittel sorgfältig entfernt werden, um sicherzustellen, dass die Oberfläche des Werkstücks sauber ist. Anschließend sollte eine Schicht Schimmelschutzmittel gegen Rost auf die Oberfläche des Werkstücks gesprüht werden.

Zeitpunkt der Veröffentlichung: 10. Januar 2021